24.10.2019

Versandbereit in 30 Minuten

Als Hollands größter Online-Lifestyle-Shop versorgt Wehkamp.nl etwa zwei Millionen Stammkunden und versendet rund 30 Millionen Artikel pro Jahr im holländischen Markt. Um das Wachstumsziel von 200 Prozent bis 2020 sowie die Ausweitung des Artikelsortiments zu unterstützen, entschied sich das Unternehmen dazu, ein maßgeschneidertes Distributionszentrum für das Handling des kleineren Artikelspektrums in Zwolle zu errichten.

Das Artikelsortiment von Wehkamp.nl besteht aus über 330.000 verschiedenen Artikeln von 2.000 Marken und ist in diverse Kategorien unterteilt, zum Beispiel Bekleidung, Schuhe, Heim & Wohnen, Elektrogeräte, Garten, Baby- und Kosmetikartikel. Gegründet wurde das Unternehmen Wehkamp im Jahr 1952 und hat seine Wurzeln im klassischen Katalog-Versandhandel. In den 1990ern war das Unternehmen einer der ersten Retailer, der seine Waren auch online anbot; seit 2008 vertreibt Wehkamp seine Waren zu 100 Prozent online.

Unterstützung für zukünftiges Wachstum

In der Vergangenheit wurden die Aufträge bei Wehkamp in den Lagern von Dedemsvaart und Maurik abgewickelt. Als Unterstützung für das Wachstumsziel von 200 Prozent bis 2020 und aufgrund der Ausweitung des Artikelsortiments, entschied sich Wehkamp für die Errichtung eines maßgeschneidertes Distributionszentrum für das Handling des kleineren Artikelspektrums in Zwolle. Das neue Logistics Service Center (LCS) Zwolle soll das weltweit größte Verteillager werden, das ausschließlich Online-Bestellungen abwickelt.

Die Knapp AG hat für Wehkamp.nl eine Lösung entworfen, die den rasanten Geschäftszuwachs unterstützt und den Kundenservice in vielerlei Hinsicht verbessert. Ein sinnvolles Maß an Automatisierung kommt zum Einsatz, wobei automatische und manuelle Prozesse harmonisch ineinandergreifen. Auf diese Weise ermöglicht das Knapp-System Wehkamp, die Bestellungen innerhalb von 30 Minuten nach Auftragseingang für den Kunden versandbereit zu haben.

Der Ausbau der Lagerkapazitäten umfasste die Erweiterung des automatischen Shuttle-Systems um drei zusätzliche Regalgassen. Auf diese Weise entstanden zusätzlich 79.500 Stellplätze sowie eine erhöhte Durchsatzleistung. Mit der Erweiterung des Shuttle-Systems wurden auch vier zusätzliche Ware-zur-Person-Arbeitsplätze eingerichtet. Das skalierbare Design der Lösung ermöglichte es, solche Erweiterungen bereits in der ersten Entwurfsphase zu berücksichtigen. Der Ausbau fand größtenteils bei laufendem Betrieb statt.

Intelligentes One-Touch-Handling

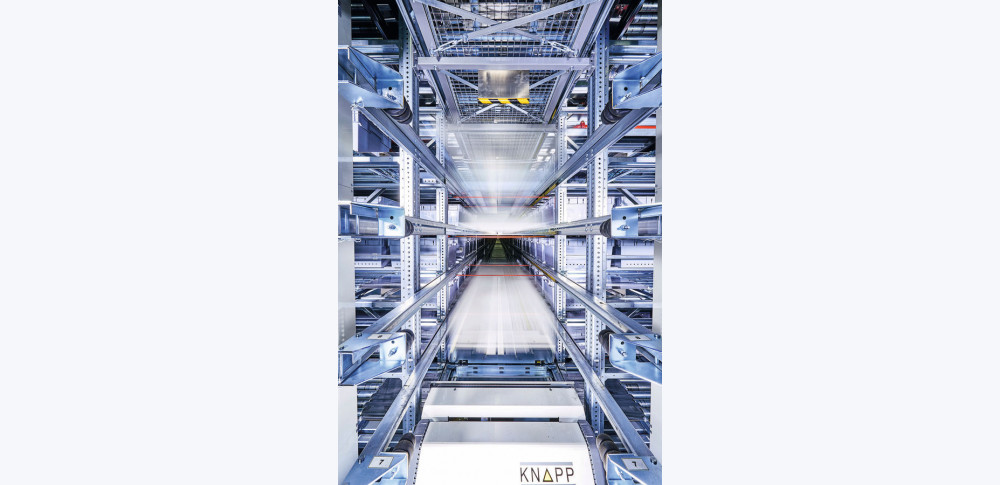

Bei dieser All-In-Lösung werden alle Artikel – ausgenommen sperrige Artikel und Hängeware – aus dem OSR Shuttle automatisch ein- und ausgelagert. Das OSR Shuttle umfasst insgesamt 21 Regalgassen mit 26 Ebenen – 546 Shuttles versorgen 556.000 Lagerplätze. Zwei Quergurtsorter verbinden den Lagerbereich mit dem Kommissionierbereich. Die Ware-zur-Person-Arbeitsplätze aus der „Pick-it-Easy“-Serie befinden sich auf zwei Ebenen und werden mit Waren aus dem OSR Shuttle versorgt. Mit dem „All-Aisle-Access“-Prinzip von Knapp kann jeder Auftrag an jedem Arbeitsplatz bearbeitet und fertiggestellt werden. Dieser Designansatz ermöglicht es Wehkamp, seine Systemkomplexität zu reduzieren und Konsolidierung zu vermeiden, da auf jeden Artikel von jedem Kommissionierarbeitsplatz aus zugegriffen werden kann.

„Unsere Anlage ist nach dem Ware-zur-Person-Prinzip konzipiert und das macht den entscheidenden Unterschied zu herkömmlichen Distributionszentren aus. Wenn ein Kunde hier eine Bestellung tätigt, wird diese einem der 28 ‚Pick-it-Easy‘-Arbeitsplätze zugewiesen“, sagt Sander Bolmer, Director Warehousing & Distribution bei Wehkamp.nl. Das OSR Shuttle bringt die richtigen Artikel automatisch zu den Arbeitsplätzen. Darüber hinaus können die Mitarbeiter sechs Kundenbestellungen gleichzeitig bearbeiten, wodurch bis zu 12.300 Artikel pro Stunde kommissioniert werden können.

Auf den automatischen Verpacklinien wird die Höhe des Versandkartons genau auf den Füllgrad des Artikels angepasst, wodurch sich der Bedarf an Füllmaterial erübrigt. Diese Höhenanpassung sichert die Artikel im Karton und vermeidet Hohlräume. Bruchsichere Artikel und kleinere Aufträge werden in Plastiktaschen verschickt. Der Einsatz von Plastiktaschen und kleineren Kartons spart Platz in den Lieferwägen, was den CO2-Ausstoß verringert. „Die Prozesse sind auf das schnelllebige Geschäft von Wehkamp.nl zugeschnitten und ein Großteil der Artikel muss vom Mitarbeiter nur einmal während der Auftragsbearbeitung manipuliert werden“, sagt Rene Wolters, Geschäftsführer bei Knapp Benelux.

Eine optimale Lagerdichte in jedem Behälter

Nach der Vereinnahmung werden die Artikel an 16 höhenverstellbaren Arbeitsplätzen in Lagerbehälter umgepackt. Neue Artikel mit unbekannten Stammdaten werden von einem der drei Messgeräte vermessen. Durch die Berechnung der Artikelabmessungen sorgt das System für die optimale Lagerdichte in jedem Behälter.

Im Retourenbereich werden die Artikel einer Qualitätskontrolle unterzogen und entweder entsorgt oder für die Einlagerung umgepackt. Die Sortierung der Retouren erfolgt an 18 höhenverstellbaren Arbeitsplätzen. Die Handhabung der Retouren einschließlich Kontrolle und Umpacken der Artikel erfolgt an 96 Arbeitsplätzen, die sich wiederum in Arbeitsplätze für Liegeware, Schuhe und Elektrogeräte gliedern.

Die Lagerbehälter aus dem Decanting- und Retourenbereich werden automatisch in das OSR Shuttle eingelagert. Über 300.000 Bestandseinheiten (SKU) lagern zentral im OSR Shuttle – über 100.000 davon steht nur ein Lagerplatz zur Verfügung. Das OSR Shuttle sorgt dafür, dass die richtige Bestandseinheit zum richtigen Zeitpunkt zum richtigen Arbeitsplatz gelangt. Die 546 horizontal fahrenden Shuttles sorgen zusammen mit einem Hochgeschwindigkeits-Liftsystem für eine konsistente und verlässliche Durchsatzleistung sowie eine ausgewogene Arbeitslast an den Ware-zur-Person-Arbeitsplätzen.

Bei einem automatischen Auftragsstart versorgen drei Kartonaufrichter die Arbeitsplätze mit den benötigten Kartons – große oder kleine – die anschließend zum Kommissionierpuffer befördert werden. Bei Einzelstückaufträgen werden leere Behälter zum Kommissionierpuffer transportiert und den Kartons zugeordnet. Nach der Auftragsfreigabe entscheidet das WCS-System „Kisoft“, welche Fördereinheit sich für den Auftrag eignet.

Ideale Auslastung an allen Kommissionierarbeitsplätzen

Die Hochleistungsfördertechnik „Streamline“ befördert die Behälter durch das gesamte Lager. Zwei Quergurtsorter teilen die Behälter schnell und präzise auf alle Kommissionierarbeitsplätze auf.

Die Kommissionierung nach dem Ware-zur-Person-Prinzip erfolgt an den 28 „Pick-it-Easy-Health“-Arbeitsplätzen, die mit Waren aus dem OSR Shuttle versorgt werden. Zwei Quergurtsorter verbinden das OSR Shuttle mit den „Pick-it-Easy“-Arbeitsplätzen. Aufträge mit mehreren Auftragszeilen werden direkt in passende Versandkartons kommissioniert. Für eine schnelle Auftragsbearbeitung werden Einzelstückaufträge in sogenannten „super-totes“ kommissioniert und später aufgeteilt und verpackt. Mit diesem Ansatz ist es möglich, zu Spitzenzeiten eine optimierte Auftragsbearbeitungszeit und gleichzeitig eine ideale Arbeitsauslastung an allen Kommissionierarbeitsplätzen sicherzustellen.

Die fertig kommissionierten Versandkartons (Aufträge mit mehreren Auftragszeilen) werden automatisch zu einem der drei automatischen Kartonschließern befördert. Jeder dieser Kartonschließer bearbeitet Kartons eines spezifischen Karton-Footprints, die bei Wehkamp.nl zum Einsatz kommen. Vor dem Schließen kommen noch Versanddokumente und Prospekte in den Karton. Anschließend wird die Kartonhöhe durch Abschneiden des überschüssigen Materials angepasst. Zum Schluss wird der Karton gedeckelt, mit einem Versandetikett versehen und weiter zum Sortier- und Versandbereich transportiert.

Aufträge, die sich für den Versand in Taschen eignen, werden zu einem eigenen Taschenbereich gebracht. Dort legen die Mitarbeiter einzelne Artikel auf eine Förderstrecke, welche automatisch den richtigen Artikel mit der richtigen Packliste sowie Prospekt kombiniert. Nach der Zuteilung von Artikel, Packliste und Prospekt verpacken zwei Schlauchbeutelmaschinen alles in Versandtaschen.

Die Sortierung erfolgt über insgesamt 140 Sortierrampen

Aufträge, die Value-Added-Service erfordern, werden in einen manuellen Packbereich gefördert, wo die Artikel beispielsweise in Geschenkpapier verpackt oder in einer anderen Form weiterbearbeitet werden. In Spitzenzeiten sind 20 Arbeitsplätze für den Packprozess im Einsatz.

Die Pakete werden je nach Bestimmungsort auf insgesamt 140 Sortierrampen verteilt. Durch Rutschen wird eine schonende Handhabung der Kartons sichergestellt, damit Kunden ihre Bestellung in der erwarteten Qualität erhalten.Gesteuert werden diese Prozesse im Lager über die Software „Kisoft“ von Knapp. Alle Prozesse werden im Leitstand überwacht.(ck)

Von Redaktion (allg.)

veröffentlich vonTechnische Logistik