27.07.2020

Trotz Corona produzieren

In Zeiten des Corona-Virus einen effizienten Produktionsanlauf sicherstellen und dabei die gesetzlichen Vorgaben einhalten – gelingen kann dies beispielsweise durch Digitalisierung, Simulation und Visualisierung über eine Software. Schon bei der Planung von Montage- und Logistikprozessen wird so von Anfang an auf Abstände geachtet, und gleichzeitig werden die Prozesse optimiert.

Nichts ist mehr wie davor, seit das Corona-Virus die Welt in Beschlag genommen hat. Nicht nur die Gastronomie und die Reisebranche, auch das produzierende Gewerbe hat es schwer getroffen: Kurzarbeit oder sogar totaler Bänder-Stillstand sind die Folge. Wenn ein Betrieb möglich ist, dann nur unter strengen Hygienemaßnahmen. Mittlerweile wird in vielen Unternehmen wieder produziert, aber die Auflagen für die Fabriken sind hart, und die Unternehmen sind oft auf sich allein gestellt.

Gesetzliche Vorgaben umsetzen und einhalten

In erster Linie sollen Mitarbeiter vor einer Infektion mit dem Corona-Virus geschützt werden. Um das zu gewährleisten, müssen gesetzliche Vorgaben und gegebenenfalls auch Anforderungen des Betriebsrats umgesetzt werden. Ganz vorne mit dabei: Abstand halten! „6 feet, 6 seconds“ heißt die Devise. In Zeiten des Abstandsgebotes brauchen wir mehr denn je genug Zeit und Platz. Doch das ist nicht so einfach, denn Kosten- und Zeitdruck sind durch das Virus nicht obsolet geworden. Aus betriebswirtschaftlicher Sicht ist es wichtig, auch in Corona-Zeiten die Produktion ohne zusätzliche Kosten schnell wieder hochfahren zu können, sobald die Anfrage wieder steigt. Mit steigender Stückzahl schwinden jedoch die Zeitpuffer. In Montage und Logistik können die Mitarbeiter aufgrund des Zeitdrucks also nicht einfach nur entspannt warten, bis der Kollege aus dem Weg ist. Wie kann es jedoch gelingen, betriebswirtschaftliche Ziele mit dem Abstandsgebot zu vereinbaren?

Aktuell läuft es so ab, dass in Fabriken auf Basis nicht validierter Konzepte aufwendig ausprobiert wird, wie die Produktion unter Einhaltung der Abstandsregeln anlaufen kann, um dann am Ende des Tages Betriebsrat und Chefs aufgrund der Unwägbarkeiten doch nicht überzeugen zu können. Wird jedoch vorsichtig mit viel Platz und Zeit geplant, rückt der Produktionshochlauf in weite Ferne, die Kosten steigen ins Unermessliche, und der Platzbedarf muss durch einen aufwendigen Umbau der kompletten Logistik- und Montageanlage realisiert werden. Auch das wird Chefs und Betriebsrat nicht überzeugen. Vor diesem Hintergrund wäre es sinnvoll, vorher zu wissen, wo und wann der Abstand zwischen zwei Kollegen zu gering werden könnte, um gezielt umtakten zu können. Und zwar so, dass vom Lager bis zur Endmontage trotzdem alles noch aufeinander abgestimmt ist.

Logistik und Montage als digitales Modell

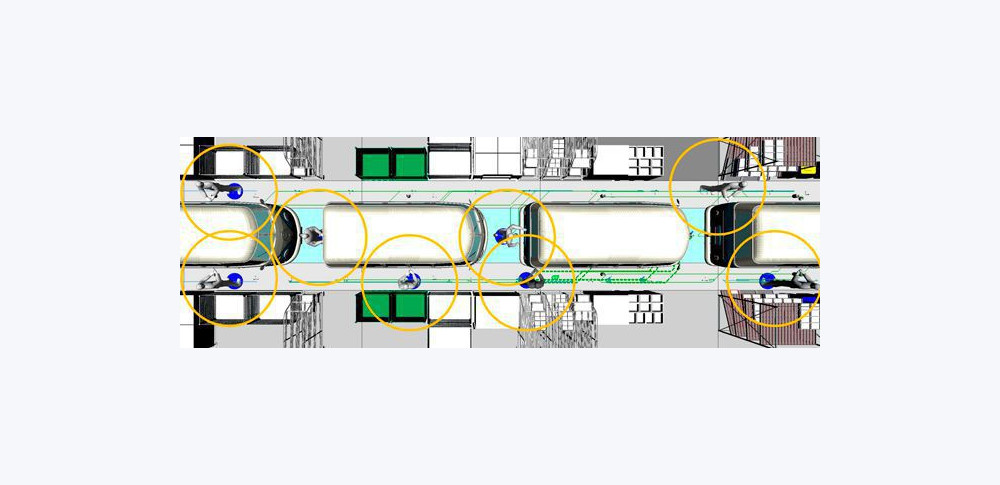

Mit Softwareunterstützung ist das möglich und nebenbei können bisher unentdeckte Engpässe und Unstimmigkeiten beseitigt werden. Durch Digitalisierung, Simulation und Visualisierung mit der Software „Ipolog“ kann bei der Planung von Montage- und Logistikprozessen von Anfang an auf Abstände geachtet, und gleichzeitig können die Prozesse optimiert werden. So wird in der Software in einem ersten Schritt die komplette Logistik und Montage als digitales Modell aufbereitet. Im Weiteren werden Mitarbeiterlaufwege und Prozesse dann im „Digitalen Zwilling” auf Knopfdruck simuliert und in 3D visualisiert. Die Anzahl der Abstand-Unterschreitungen je Arbeitsplatz wird in „Ipolog“ im Zuge der Simulation erhoben und in einer Tabelle zusammengeführt. Abstand-Unterschreitungen sind zusätzlich in der 3D-Sicht farbig kenntlich gemacht. Kritische Arbeitsplätze und Platzprobleme können so sicher und schnell identifiziert werden. Mit diesen Informationen kann ein effizienter Produktionsanlauf unter Einhaltung des gesetzlichen Abstandsgebots endlich sicher geplant, optimiert und vorbereitet werden – ohne langwieriges „Trial & Error“ im Werk. Szenarien auf Basis verschiedener Stückzahl-Steigerungen können in der Software „Ipolog“ aufgebaut und digital bewertet werden. Dafür werden konkrete Produktionsprogramme importiert und die Auslastung der Mitarbeiter und Prozesse auf Knopfdruck simuliert. Anpassungen und Verbesserungen werden vorab in der Software vorgenommen, bevor diese aufwendig in der Praxis und auf Kosten der Mitarbeitersicherheit erprobt werden müssen. So können auch Umplanungen der Montage mit dem Ziel einer höheren Ausbringung digital validiert und dann zügig im täglichen Betrieb umgesetzt werden – ohne den Mitarbeiter unnötig zu gefährden. Durch die Darstellung der Prozesse und Mitarbeiterlaufwege in 3D lassen sich auch Betriebsrat und Chefetage schnell und einfach überzeugen. Fazit ist, dass mit Softwareunterstützung Abstandsunterschreitungen vom Lager bis zur Endmontage erkannt und gebannt werden können.

Arbeitsaufträge mit digitaler Hilfe gezielt umplanen

Sollte es jedoch trotzdem zu Ausfällen (durch beispielsweise Quarantäne oder Krankheit) kommen, kann mit der Software „Ipolog“ auch die Mitarbeiter-Einsatzplanung angepasst werden. Im Zuge der Software-Implementierung werden Mitarbeiterkompetenzen erfasst und in der Software festgehalten. Fallen nun Mitarbeiter ungeplant aus, können mit digitaler Hilfe die Arbeitsaufträge gezielt auf die verbleibenden Mitarbeiter umgeplant werden. Und zwar innerhalb kurzer Zeit und ohne zuvor unzählige Dokumente anpassen zu müssen.

Während Mitarbeitern ein Arbeitsplatz unter Einhaltung der Abstandsregel gewährleistet werden kann, können in der Software „Ipolog“ auch Kosten reduziert und die Auslastung von Logistik und Montage verbessert werden. Im Zuge der Mitarbeiter-Wegesimulation können ineffiziente Wegstrecken erkannt und optimiert werden. Denn Reduktion der Wege bedeutet eine Reduktion nicht-wertschöpfender Zeiten und das wiederum führt zu Kosteneinsparungen. Durch eine ideale Prozesszuweisung auf die Arbeitsplätze sind die Mitarbeiter in Montage und Logistik gleichmäßig ausgelastet. Unternehmen brauchen weniger Mitarbeiter, reduzieren die Kontakthäufigkeit und generieren trotzdem mehr Output. Auch der innerbetriebliche Transportmittelbedarf und -einsatz kann line-back für ein spezifisches Produktionsprogramm visualisiert und verbessert werden. Dabei werden verschiedene Transport-Szenarien simuliert, verglichen und stetig optimiert, bis ein abgestimmter Prozess entstanden ist. In der Software können die Transportwege in 3D visualisiert und mit verschiedensten Methoden Engpässe identifiziert werden, um diese in weiteren Schritt zu beseitigen. (ck)

Von Redaktion (allg.)

veröffentlich vonTechnische Logistik