30.04.2020

Flurfreier und sicherer Transport

Eislaufflächen, Fischstäbchen, ein frisch gebrautes Bier und eine klimatisierte Messehalle – auch wenn diese Dinge weit voneinander entfernt scheinen, so haben sie doch eines gemeinsam: Kältetechnik – und die dazugehörende Logistik.

Besonders in der Bierbrauerei sind Kühlanlagen von zentraler Bedeutung, da sie sich direkt auf die Bierqualität auswirken. Aber auch beim Frosten von Nahrungsmitteln, der Prozesskühlung in der Chemieindustrie, der Klimatisierung von Bürogebäuden oder in Hallen und Wintersportanlagen. Die GEA gehört zu den führenden Anbietern industrieller Kältetechnik und Klimareglung. Um die Kapazität der Produktion am Standort Berlin auszubauen, hat das Unternehmen zwei Montagelinien installiert und sie mit flurfreier Förder- und Handhabungstechnik von Demag ausgestattet.

Von der Boxmontage zur Fertigung in Takt und Linie

Verdichter oder auch Kompressoren gelten als das Herz industrieller Kälteanlagen. In ihnen wird das gasförmige Kältemittel aus dem Verdampfer auf einen hohen Druck komprimiert, bevor es im Kondensator wieder verflüssigt wird, um es anschließend erneut einzuspritzen und wieder zu verdampfen.

Aufgrund steigender Nachfrage und eines wachsenden Marktes für Kältetechnik baut GEA seine Kapazität am Produktionsstandort Berlin seit nunmehr über fünf Jahren kontinuierlich aus. „Bis 2012 haben wir die Verdichter nach dem Prinzip der Boxmontage montiert“, erinnert sich Hanno Heim, ehemaliger Produktionsleiter bei GEA. Das bedeutete, dass alle Bauteile zu einer Fertigungsinsel transportiert werden mussten. „Dazu setzten wir Elektro-Ameisen und bei schwereren Teilen Gabelstapler ein.“ Das benötigte nicht nur mehr Platz für Fahrwege, sondern war mitunter auch mit Wartezeiten verbunden, wenn ein benötigtes Flurförderzeug gerade im Einsatz war.

Seit der Einführung der ersten Linienmontage im Jahr 2012 werden Material und Ressourcen taktgerecht an der Linie bereitgestellt. Der Verdichter wird auf einem Tisch montiert und über eine Rollbahn zu den einzelnen Takten geschoben. Die gesamte Montage mit insgesamt vier Takten wird von einem Monteur durchgeführt, wobei jeder Takt etwa eine Stunde Arbeitszeit umfasst.

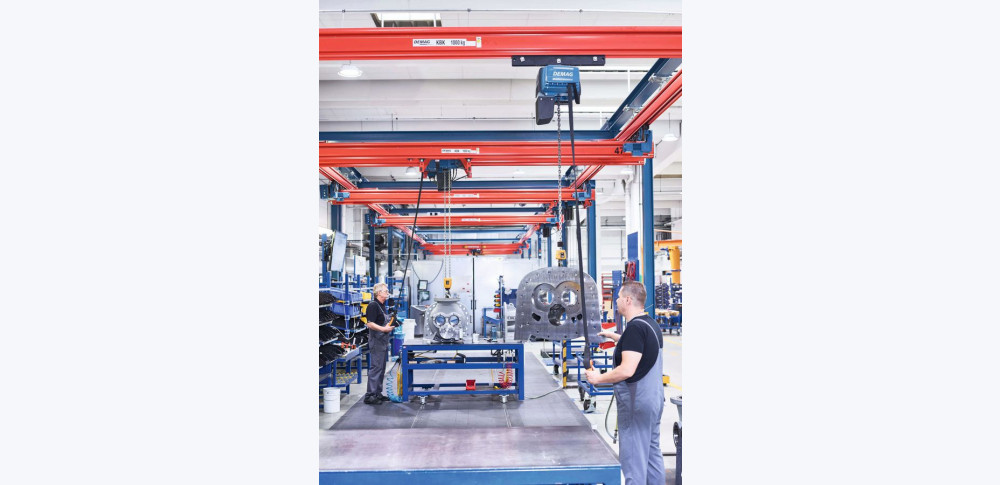

Für die Handhabung von Lasten ist über die gesamte Linie das modulare Leichtkransystem KBK von Demag installiert. Die KBK-Hängekrane ermöglichen einen flurfreien, sicheren Transport von Lasten bis zu 3.200 Kilogramm. Der einst von Demag als Pionierleistung vorgestellte und seitdem stetig weiterentwickelte modulare Kranbaukasten KBK ermöglicht kundenspezifische Anwendungen nach Maß – von einzelnen Arbeitsplatzlösungen bis zur intralogistischen Komplettausstattung.

Zudem sind Anpassungen an bestehende Innenräume und nachträgliche Erweiterungen problemlos realisierbar. Eigenschaften, von denen auch GEA profitiert. So installierte der Anlagenhersteller die erste Montagelinie in einer bestehenden Halle. Die auf einem Stahlgestell montierte Krananlage ließ sich an die vorhandene Gebäudehöhe anpassen. Die Tragfähigkeiten der installierten Krane variieren von 1.000 Kilogramm am Linienanfang bis zu 2.000 Kilogramm am Linienende, um den fertig montierten Kompressor heben zu können. Innerhalb der Linie transportiert der Anwender mit dem Kran Bauteile von der Transportpalette auf den Montagetisch oder hebt weitere Bauteile zur Montage in den Verdichter. „Mit dem Kransystem verfügen wir über eine sehr große Spannbreite über den Montagetischen und können auch Bauteile außerhalb der Linie aufnehmen“, betont Hanno Heim die Vorteile des Systems. Man sei dadurch flexibel, und jeder Monteur verfüge über seinen eigenen Kran in jedem Takt. „Keiner muss auf den anderen warten.“

Sukzessive Erweiterung und Kapazitätsausbau

Die Entscheidung für Demag fiel aufgrund der positiven Erfahrungen in bestehenden Einsätzen, insbesondere aber auch wegen der einfachen Erweiterbarkeit des Systems. Denn bereits zwei Jahre später installierte GEA eine weitere Montagelinie für kleinere Verdichter – diesmal wegen der kleineren Gewichte mit einer durchgehenden Tragfähigkeit bis 800 Kilogramm und einer manuell zu bewegenden Laufkatze. Die Anwendung des Krans per Hand ist leicht und ergonomisch für den Anwender.

Im weiteren Schritt installierte GEA eine neue Dichtigkeits- und Festigkeitsprüfanlage. Hier wird jeder Kompressor auf Dichtigkeit und Qualität überprüft und dazu per Kran in ein Wasserbad gehängt und anschließend auf den Prüfstand gestellt. Zunächst wurde die erste Montagelinie um 20 Meter verlängert, im nächsten Erweiterungsschritt kam eine Prüfstands- und Farbgebungsanlage dazu.

Dann erweiterte GEA auch die zweite Montagelinie für kleinere Kompressoren um 15 Meter. „Inzwischen haben wir unsere Montage in fünf Schritten sukzessive erweitert und sind aktuell bereits an der nächsten Verlängerung“, erklärt Hanno Heim zufrieden. Die Krananlage sei mit den verschiedenen Baufortschritten mitgewachsen und wird für vielfältige Aufgaben eingesetzt. „Das modulare System hat sich für uns schon vielfach bewährt.“

Ein System mit vielen Anwendungsmöglichkeiten

Demag gilt als weltweiter Marktführer für Leichtkransysteme aus Stahl und Aluminium. Mit dem Leichtkransystem KBK bietet Demag einen modularen Systembaukasten, mit dem sich Hängekrane, Hängebahnen, Säulen- und Wandschwenkkrane individuell konfigurieren und auch kombinieren lassen. Neben leichtgängigen Fahrwerken, systemeigenen Aufhängungen gehören unter anderem auch Schwenkscheiben und Weichen zum umfangreichen Systemprogramm. Das geringe Eigengewicht der KBK-Hängekrane bewirkt einerseits eine hohe Tragfähigkeit von bis zu 3.200 Kilogramm, andererseits die leichte und trotzdem sichere Handhabung durch den Anwender.

Die Installation der Krane am Berliner Standort der GEA und die sukzessive Erweiterung der Anlage während des laufenden Betriebs verlief ohne Probleme. Äußerst stabile Geradestücke des Systems KBK II-H sorgen für Aufhängeabstände von mehr als sechs Metern, sodass auf zusätzliche Hilfskonstruktionen in vielen Fällen verzichtet werden konnte. Die freistehende Fläche wird somit bestens genutzt.

„Wir haben in anderen Bereichen hier im Hause auch Säulenschwenkkrane im Einsatz. Diese sind naturgemäß beschränkt auf einen bestimmten Aktionsradius“, begründet Hanno Heim die Investitionsentscheidung. „Mit der Brückenkrananlage haben wir in der Montagelinie ein durchgängiges System mit mehreren Kranbrücken, das wir individuell nach unseren Anforderungen erweitern können.“

Eine Besonderheit des KBK-Systems: Nahezu alle Profile sind innerhalb einer Krananlage kombinierbar. Neben sechs unterschiedlich große Stahlprofilen hat der Baukasten auch Aluminiumprofile zur Auswahl. Für die Anforderungen bei GEA hat Demag ein Einträger-Hängekransystem mit KBK II-Profilen in einem Stahlgestell installiert. Die Geschwindigkeit des eingesetzten Hebezeugs, des Kettenzugs DCS-Pro, kann stufenlos geregelt werden. Mit seiner Hilfe lassen sich Einbauvorgänge und Fügeprozesse sehr präzise steuern und somit sanft und sicher heben, senken und positionieren.

Die hochwertige Pulverbeschichtung der Aluminiumbauteile des Kettenzugs sorgt für einen guten Korrosionsschutz. „Für die größere Linie haben wir maschinell angetriebene KBK-Zweiträgerkrane montieren lassen, die über einen elektrischen Fahrmotor betrieben werden. Für die kleinere Linie haben wir manuell bedienbare Brückenkrane installiert, die wirklich sehr leicht per Hand zu bedienen sind“, bestätigt Hanno Heim. Ein weiterer Vorteil des KBK-Systems sind die aufeinander abgestimmten Anschlussmaße und Profilverbindungen, wodurch eine schnelle und problemlose Inbetriebnahme gewährleistet ist.

Transportprozesse optimiert und Montagezeiten reduziert

Hanno Heim spricht über die vielen Projektschritte von einer Partnerschaft: „Die langjährige Zusammenarbeit mit Demag ist sehr gut, so dass wir auch den Aufwand mit der Installation während des laufenden Betriebs zusammen sehr gut gemeistert haben. Das ging Hand in Hand, wir haben beim Transport der langen Stahlträger geholfen und die Bauteile mit unserem Gabelstapler für die Demag-Monteure in die entsprechende Höhe gehoben oder auch Hebebühnen zur Verfügung gestellt. Andererseits wurde bei den Arbeiten auch immer Rücksicht auf die laufende Produktion genommen.“

„Die Montagelinie ist nun frei von flurgebundenen Transportgeräten“, freut sich Hanno Heim, „die Elektro-Hubwagen nutzen wir nur noch, um die freien Montagetische – nachdem wir die fertigen Kompressoren per Kran für den Versand bereitgestellt haben – vom Ende der Linie wieder zum Start zurückzubringen.“ Durch den Verzicht auf Fahrzeuge innerhalb des Betriebes konnte das Unfallrisiko reduziert und so die Sicherheit für die Mitarbeiter verbessert werden.

Mit der Umstrukturierung der Montage auf Linienfertigung im Takt und der Umstellung der Transportprozesse mit der Krananlage hat GEA die Montagezeiten pro Kompressor um gut ein Drittel reduziert. Aktuell fertigt der Hersteller über die beiden Montagelinien zwischen 1.400 und 1.500 Kompressoren pro Jahr im Einschichtbetrieb. „Über die reine Kapazitätserweiterung und Leistungssteigerung hinaus haben wir auch die Prozesse mit der Dichtigkeits- und Festigkeitsprobe sowie Prüfstände und Lackiererei mit in derselben Halle untergebracht. Das erspart uns Transportwege zwischen den Abteilungen, Zeit und Platz – und damit letzten Endes Kosten“, resümiert Hanno Heim zufrieden und würde sich jederzeit wieder für Demag als Kranpartner entscheiden. (jak)

Von Redaktion (allg.)

veröffentlich vonTechnische Logistik